תכנון מכני ותכן מוצר

מטרת התחום

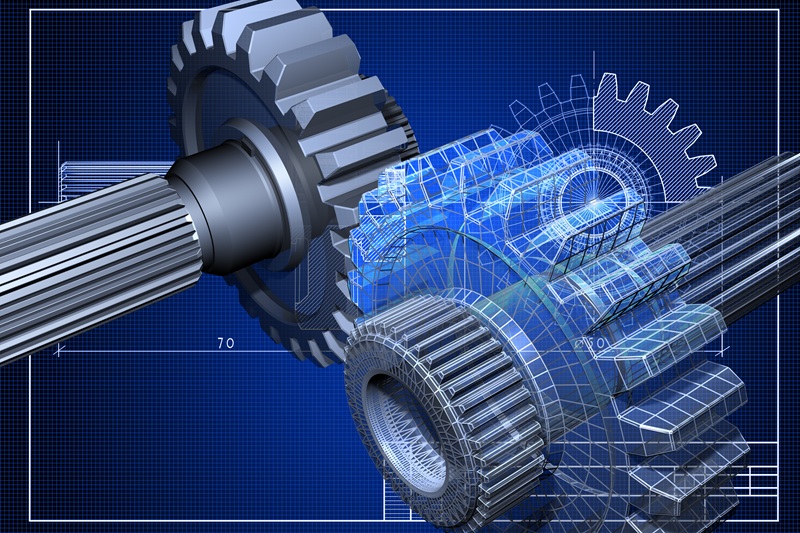

תחום התכנון המכני ותכן המוצר בעץ ההנדסה נועד להציג הבנה מלאה בכל שלבי הפיתוח ההנדסי – החל מהרעיון הראשוני (Concept) ועד למוצר סופי מוכן לייצור (Production Ready).

התהליך כולל אפיון דרישות, חישובים, תכן מכני, פיתוח אב־טיפוס, הפקת שרטוטי ייצור ובקרה הנדסית מלאה על התוצר.

מטרת התכנון היא ליצור פתרונות הנדסיים פונקציונליים, אמינים וברי־ייצור – תוך עמידה בתקנים, באילוצי עלות, זמן וחומר.

רקע מקצועי

תכנון מכני הוא ליבת ההנדסה – זהו התחום שבו הרעיון הופך לגוף פיזי מדויק.

המהנדס חייב לשלב ידע תאורטי (חוזק חומרים, דינמיקה, חום, זרימה) עם הבנה עמוקה של טכנולוגיות ייצור (עיבוד שבבי, ריתוך, יציקה, הדפסה תלת־ממדית וכו').

שלבי התכנון המכני – מהרעיון לשרטוט ייצור

1️⃣ אפיון והגדרת דרישות (Requirement Specification)

זהו שלב קריטי שבו מוגדרים:

- ייעוד המתקן או המוצר.

- תנאי העבודה (עומס, טמפרטורה, סביבה, תדירות שימוש).

- מגבלות גודל, משקל, חיבורי חשמל או הידראוליקה.

- תקנים מחייבים (EN, ISO, ASME, API).

- דרישות בטיחות ותחזוקה.

בשלב זה נבנה מסמך SRS (System Requirement Specification) שמרכז את כל הדרישות לפני תחילת התכנון.

2️⃣ שלב הקונספט (Concept Design)

לאחר אפיון הצרכים, מבוצעת חשיבה הנדסית (Engineering Brainstorming) ומפותחות מספר חלופות תכן.

המטרה: למצוא פתרון פונקציונלי פשוט, אמין ובר־ייצור.

בשלב זה מבוצע:

- POC – Proof of Concept:

אב־טיפוס פשוט, לרוב מודל ניסויי או הדמיה, שנועד לאמת שהרעיון עובד במציאות. - Design Review ראשון:

הערכת היתכנות הנדסית, עלויות, זמני ייצור ותחזוקה עתידית.

3️⃣ תכן מפורט (Detailed Design)

בשלב זה נבנה המודל התלת־ממדי המלא ב־SolidWorks:

- הגדרת גאומטריה מדויקת, מידות, חיבורים, סבילות (Tolerance), חומרים וציפויים.

- הגדרת עומסים ומקדמי בטיחות לכל רכיב (Factor of Safety).

- שילוב אביזרים סטנדרטיים (מיסבים, בולמים, ברגים, גלגלות, מנועים וכו').

- הרכבת מכלול מלא (Assembly) ובדיקת התנגשויות (Interference Check).

לאחר מכן מתבצעת אנליזת מאמצים (FEA Analysis) לבדיקת עמידות מבנית:

- Static Analysis – לחישוב מאמצים ודפורמציות.

- Fatigue Analysis – לבדוק עייפות החומר לאורך זמן.

- Modal Analysis – לאיתור תדרי תהודה.

4️⃣ תכן לייצור (Design for Manufacturing – DFM)

בשלב זה מתאימים את התכנון לתהליכי ייצור אמיתיים:

- בחירת טכנולוגיה: עיבוד שבבי, לייזר, ריתוך, כיפוף, יציקה או הדפסה.

- הגדרת סבילות לפי ISO 2768 או ASME Y14.5.

- בדיקת נגישות להרכבה, שימון, תחזוקה ופירוק.

- הפקת שרטוטי ייצור (Production Drawings) הכוללים מידות, חתכים, חומר, טיפולי שטח, ובקרת איכות.

בשלב זה נבחן גם נושא ה־DFMA: תכן לייצור והרכבה, שמטרתו להפחית עלויות, לקצר זמני ייצור ולהקל על תחזוקה עתידית.

אב־טיפוס ובדיקת תפקוד (Prototype & Testing)

לפני הייצור הסדרתי, מיוצר אב־טיפוס (Prototype) לבחינת התפקוד בפועל:

- בדיקת תנועה, חיכוך, עומסים, רעידות וטמפרטורה.

- מדידה והשוואה לנתוני התכן.

- ביצוע התאמות ותיקונים (Engineering Change Requests – ECR).

- תיעוד תוצאות בניסוי ובדיקת עמידה בדרישות הלקוח.

לאחר סיום הבדיקות, המוצר מוכן לייצור סדרתי וניתנת הצהרת מוכנות הנדסית (Design Validation Report).

Reverse Engineering – הנדסה הפוכה

הנדסה הפוכה היא תהליך שבו משחזרים רכיב קיים, לרוב ללא קבצי תכן מקוריים.

שימושים נפוצים:

- ייצור חלפים למכונות ישנות.

- שדרוג תכנון של רכיב לשיפור חוזק או נוחות הרכבה.

- מעבר מייצור ידני לייצור דיגיטלי.

שלבי העבודה:

- סריקה תלת־ממדית (3D Scanning) או מדידה קואורדינטית (CMM).

- בניית מודל תלת־ממדי מדויק ב־CAD.

- בדיקת סטיות גאומטריות מול החלק המקורי.

- תכן מחדש (Re-Design) לשיפור פונקציונליות או התאמה לתקן.

- הפקת שרטוטים וייצור מחדש לפי דרישה.

תכן קונסטרוקטיבי לעומת תכן פונקציונלי

תכן קונסטרוקטיבי (Structural Design):

מתייחס לשלד, מסגרות ותומכים – דגש על חוזק, קשיחות ויציבות סטטית.

מאפיינים:

- חישוב מאמצי כפיפה, גזירה ויציבות.

- ניתוח קורות, פרופילים, ריתוכים וחיבורים.

- שימוש בתקנים: EN 1993 (פלדה), FEM 1.001, EN 13001.

תכן פונקציונלי (Functional Design):

מתייחס למנגנונים, תנועות ומעבירי כוח.

מאפיינים:

- אנליזת קינמטיקה ודינמיקה.

- חישוב מומנטים, מהירויות, תאוצות וחיכוך.

- תכן מערכות הילוכים, מנופים, מנועים ובולמים.

השילוב בין שני סוגי התכן מבטיח מערכת מאוזנת – גם חזקה וגם יעילה תפקודית.

מקדמי בטיחות בתכנון מכני

בחירת Factor of Safety (F.S) נעשית לפי סוג העומס והחומר.

| סוג רכיב | עומס אופייני | מקדם בטיחות מומלץ |

|---|---|---|

| קונסטרוקציה סטטית | עומס קבוע | 1.5–2.0 |

| חלק בתנועה מחזורית | עומס מתחלף / רעידות | 3–5 |

| רכיב קריטי לבטיחות (הרמה, לחץ) | עומס משתנה, סיכון חיים | 6–10 |

| חלק מיציקה או חומר שביר | עומס לא צפוי | ≥ 8 |

בנוסף, יש לקחת בחשבון:

- חומר: חוזק מתיחה (σ<sub>t</sub>), גבול כניעה (σ<sub>y</sub>), עייפות (σ<sub>f</sub>).

- סביבה: טמפרטורה, רטיבות, שחיקה, קורוזיה.

- דיוק ייצור ובקרה: ככל שרמת הבקרה נמוכה – נדרש מקדם בטיחות גבוה יותר.

טעויות תכן נפוצות – ואיך להימנע מהן

- היעדר ניתוח עומסים מדויק (FEA): גורם לעומסים חריגים וחוסר יציבות.

- שימוש במקדם בטיחות לא מתאים.

- תכן ללא גישה לתחזוקה: ברגים מוסתרים, פירוק מורכב מדי.

- חוסר התייחסות לטולרנסים בין חלקים נעים.

- חומר לא מתאים לתנאי סביבה (למשל, פלדה רגילה במקום נירוסטה).

איך להימנע:

- לבצע בדיקות FEA מוקדמות.

- לבצע Design Review בשלבים שונים (DR1, DR2, DR Final).

- לשלב צוות ייצור ובקרה עוד בשלבי התכנון (Concurrent Engineering).

- ליישם DFMA – תכנון לייצור והרכבה פשוטה.

סיכום

תכנון מכני ותכן מוצר הוא תהליך רב-שלבי הדורש שילוב של ידע הנדסי, הבנה תעשייתית וחשיבה מערכתית.

מהנדס טוב לא רק מתכנן חלק – הוא מתכנן מערכת שלמה שעובדת בשטח:

חזקה, אמינה, קלה לייצור ותחזוקה, ועומדת בכל דרישות הבטיחות והתקן.

???? טיפ מהנדסי לסיום:

תכנון טוב נמדד לא רק באיך שהוא נראה בשרטוט, אלא באיך שהוא מתפקד אחרי 5 שנות עבודה בשטח.תכנון מכני ותכן מוצר