טעויות תכן שגורמות לתקלות במפעלים

הקדמה

בכל מפעל ייצור — ממערכות conveying ועד ציוד הרמה — תכן מכני לקוי הוא מקור שכיח לתקלות חוזרות, השבתות ותחזוקה מיותרת.

ברוב המקרים, התקלה אינה נובעת מחומר לקוי או מהרכבה לא נכונה, אלא מהיעדר ראייה מערכתית בתהליך התכנון.

מהנדס תכן מקצועי נדרש לחשוב לא רק על “איך זה עובד”, אלא גם על איך זה מתיישן, נשחק ומתוחזק לאורך השנים.

טעות 1 – אי־ביצוע ניתוח עומסים דינמיים

הבעיה:

תכנון לפי עומס סטטי בלבד (למשל חישוב לפי משקל ולא לפי תנאי הרצה, בלימה או רטט).

בפועל, ציוד מכני במפעלים חווה עומסים משתנים, תאוצות וויברציות הגורמות לעייפות חומר (Fatigue).

השלכות:

- סדקים בקורות או בגלגלות.

- התרופפות ברגים.

- שבירת צירים לאחר זמן קצר של פעולה מחזורית.

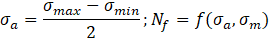

נוסחת בדיקה בסיסית (עומס מתחלף):

כאשר – אמפליטודת מאמץ,

– אורך חיים מחזורי לפי עקומת S–N.

מניעה:

- חישוב לפי תקן EN 13001 או FEM 1.001 (Load Spectrum).

- שימוש במקדמי בטיחות לעומס מחזורי (3–5).

- בדיקות FEA דינמיות (Modal, Fatigue).

טעות 2 – בחירה שגויה של חומרים וציפויים

הבעיה:

שימוש בחומר חזק אך לא עמיד לסביבה – לדוגמה, פלדת ST37 במגע עם רטיבות או אבק חומצי.

במקומות רבים נדרש לשלב חוזק עם עמידות קורוזיה, שחיקה או טמפרטורה.

דוגמאות מהשטח:

- מסוע אבק שנבנה מפלדה רגילה באזור לח → קורוזיה תוך 3 חודשים.

- זרוע עגורן עם צבע לא מתאים → קילוף, חדירת לחות, סדקים בציפוי.

מניעה:

- התאמת חומר לסביבה:

- נירוסטה 304 לסביבה רגילה, 316 לסביבה חומצית.

- פלדות מבניות מצופות אבץ חם לאוויר פתוח.

- שימוש בציפויים: אבץ חם, אפוקסי תעשייתי, פוליאורטן או גלוון לפי תקן ISO 1461.

- סימולציה תרמית (Thermal Expansion) במקרים של שינוי טמפרטורה קיצוני.

טעות 3 – חוסר גישה לתחזוקה ולפירוק

הבעיה:

תכנון מערכת שעובדת היטב אך לא מאפשרת גישה להחלפת מיסב, ניקוי או בדיקה תקופתית.

במפעל, תחזוקה נגישה = זמינות ציוד גבוהה.

דוגמה:

מתקן הרמה עם מיסב פנימי שמוסתר מאחורי קורת חיזוק. כדי להחליפו – נדרש פירוק מלא של המבנה.

מניעה:

- שילוב תחזוקה בתכן (Design for Maintenance).

- גישה עם מפתח סטנדרטי לכל בריח.

- תכנון פירוק הדרגתי – Bolt-on ולא ריתוכים במקומות קריטיים.

- סימון חלקים נשלפים ופתחים לשימון (Grease Access Ports).

טעות 4 – חוסר תאימות סבילות (Tolerance Stack-Up)

הבעיה:

הצטברות סבילות בייצור גורמת לחוסר הרכבה או לעומס יתר על חלקים נעים.

בפרויקטים מורכבים, סטייה של 0.3 מ"מ יכולה להפוך לבעיה מערכתית.

דוגמה חישובית:

שני חלקים באורך נומינלי 100±0.1 מ"מ, מורכבים זה על זה → סטייה פוטנציאלית כוללת 0.2 מ"מ.

בחיבור של 5 חלקים → סטייה מצטברת של 1 מ"מ.

מניעה:

- ניתוח Stack-Up בגיליונות תכן.

- שימוש בתקן ISO 2768 / ASME Y14.5.

- תכנון חלקים קריטיים עם סבילות הדוקה, אחרים רופפת (Selective Fit).

- ביצוע Prototype מוקדם או POC לפני ייצור סדרתי.

טעות 5 – התעלמות ממקדמי בטיחות משתנים

הבעיה:

החלת מקדם בטיחות אחיד על כל חלקי המתקן (למשל 2.0), ללא הבחנה בין רכיבים נייחים לרכיבים בתנועה או הרמה.

השלכות:

- חוסר עמידות של רכיבים בתנאי עבודה אמיתיים.

- עיוותים, שקיעה או ריתוכים שנפתחים במאמץ דינמי.

מניעה:

- הגדרת מקדמים לפי תקן ויעוד:

- עומסים סטטיים – 1.5–2

- עומסים דינמיים – 3–5

- מתקני הרמה – עד 6–10

- תיעוד מקדמי בטיחות בתיק התכנון (Design Report).

- בדיקה לפי EN, FEM, או ASME בהתאם לסוג הציוד.

טעות 6 – הזנחת ניתוח ויברציות ותדרים עצמיים

הבעיה:

תכן מבני שלא נבדק בתדרים טבעיים עלול להיכנס לתהודה (Resonance) בזמן עבודה.

השלכות:

- רעידות חריגות.

- שחרור ברגים.

- שבירה איטית של רכיבים.

בדיקה בסיסית:

כאשר – קשיחות מבנית,

– מסה.

אם תדר העירור קרוב ל- ⇒ סכנת תהודה.

מניעה:

- ביצוע Modal Analysis בתוכנת FEA.

- שינוי חתך או מסה להזזת תדרים טבעיים.

- הוספת בולמי ויברציה או תומכים נוספים.

טעות 7 – היעדר תיעוד הנדסי ובדיקת שינויים (ECR/ECO)

הבעיה:

במפעלים רבים מבוצעים שינויים "קטנים" במבנה או בצנרת – ללא עדכון השרטוטים.

בפועל, כל שינוי קטן עלול להשפיע על מאמצים, קווי זרימה או יציבות.

מניעה:

- ניהול גרסאות הנדסיות (Revision Control).

- שימוש בתהליך ECR (Engineering Change Request).

- בדיקה חוזרת של FEA או עומסים בכל שינוי מבני.

- סימון חלקים ב־QR Code לצורך מעקב תחזוקה.

טעות 8 – תכן שאינו מותאם לתנאי סביבה תעשייתיים

הבעיה:

מערכת שנבנתה “לפי הספר” אך לא מותאמת למציאות: טמפרטורה גבוהה, לחות, רטט, אבק, או תנועת מלגזות.

מניעה:

- לתכנן לפי Design Envelope של תנאי שטח.

- לבחור תקנים מתאימים:

- NEMA/IP לדרגות אטימות.

- ISO 281 לחיי מיסבים.

- EN 60204 למכונות חשמליות.

- לבצע POC (Proof of Concept) בסביבת עבודה אמיתית.

סיכום

טעויות תכן הן לא תוצאה של חוסר ידע — אלא של חוסר תהליך.

כאשר משלבים:

- חישוב עומסים דינמיים,

- בחירת חומרים נכונה,

- תכן תחזוקתי,

- ניתוח ויברציות,

- תיעוד ותיקוף (Verification & Validation),

מקבלים מערכת הנדסית אמינה שמחזיקה שנים בשטח בלי הפתעות.

לקח הנדסי:

בתכנון טוב, כל בורג ממוקם לא רק כדי להחזיק – אלא כדי שניתן יהיה לשחרר אותו אחרי 5 שנים בלי לקלל את המתכנן.