איך לזהות סימני עייפות בחלקים נעים

הקדמה

עייפות החומר (Fatigue) היא אחת הסיבות השכיחות ביותר לכשל מכני בציוד תעשייתי.

היא מתפתחת בהדרגה כתוצאה ממאמץ מחזורי — גם אם כל מאמץ בודד קטן מהגבול האלסטי של החומר.

רוב מקרי השבירה במכונות נעים אינם נגרמים מעומס יתר חד־פעמי, אלא מעומס חוזר ונשנה שגורם לסדקים מיקרוסקופיים המתפשטים עד לכשל מלא.

היכולת לזהות את הסימנים המקדימים של עייפות היא קריטית לבטיחות, אמינות ותחזוקה מונעת.

עקרון העייפות – הסבר הנדסי

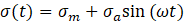

כאשר חלק מכני נתון לעומס מחזורי (תנודות, רטט, סיבוב, הרמה/הורדה), החומר סובל ממאמץ משתנה:

כאשר:

– מאמץ ממוצע (Mean Stress)

– אמפליטודת המאמץ (Stress Amplitude)

– תדירות מחזורית

לאחר מספר מסוים של מחזורים (), מתחילים להיווצר סדקים זעירים (Micro Cracks) בנקודות ריכוז מאמץ – חורים, ריתוכים, פינות חדות, הברגות וכו’.

שלבי התפתחות העייפות

תהליך העייפות מתרחש בשלושה שלבים עיקריים:

- Initiation – היווצרות סדק ראשוני

לרוב באזור פגם מקומי, שינוי גיאומטרי, או חוסר אחידות בחומר. - Propagation – התפשטות הסדק

הסדק מתקדם בכל מחזור עומס, ומייצר סימנים אופייניים על פני השבר (Beach Marks). - Final Fracture – שבר סופי פתאומי

לאחר שהסדק חוצה את רוב החתך הפעיל, מתרחש שבר מיידי בקטע הנותר.

סימנים אופייניים לעייפות בשטח

בעת בדיקה ויזואלית או תחזוקה מונעת ניתן לזהות את הסימנים הבאים:

| סימן | תיאור | משמעות |

| סדקים עדינים סביב חיבורי ברגים | נראים כפסים כהים מתפשטים החוצה | תחילת עייפות מתיחה |

| שבר עם “טבעות” (Beach Marks) | טבעות קונצנטריות על פני השבר | סדק שהתפשט לאורך זמן |

| רעידות חריגות בציר או מיסב | תוצאה של חוסר איזון עקב סדק או שחיקה לא אחידה | שלב מתקדם של עייפות |

| התחממות לא מוסברת באזור נושא עומס | חיכוך מוגבר עקב עיוות גמיש מתמשך | עומס מחזורי מתמשך |

| שינויי צבע באזור ריתוך או כיפוף | התחממות מקומית | מתח גבוה חוזר |

טיפ מהשטח: סדקים מעייפות כמעט תמיד נוצרים במקומות “שקטים” – איפה שאף אחד לא מחפש: חור פין, תחת ראש בורג, בסיס ריתוך.

מקומות אופייניים להופעת עייפות

- צירים מסתובבים – בעיקר באזור מיסבים או קצוות מושחזים.

- קורות הרמה/זרועות – בנקודות מעבר חתך.

- ברגים ומוטות מתיחה – תחת עומס מחזורי ותנודות.

- ריתוכים – בקצוות תפרים או באזור מעבר חום (HAZ).

- מיסבים – עייפות רולינג (Spalling) על טבעות פנימיות וחיצוניות.

- תופים וגלגלות – סביב חורי עיגון או שפות חריצה.

זיהוי במעבדה ובשטח

בדיקה חזותית (Visual Inspection)

- תאורה אלכסונית, מגדלת 10x–30x, ומטלוגרפיה ניידת.

- סדקים מיקרוסקופיים נראים כפסים דקים עם קצוות חלקים.

בדיקה לא הורסנית (NDT)

- MPI (Magnetic Particle Inspection): לזיהוי סדקים שטחיים בחומרים פרומגנטיים.

- Dye Penetrant: לחומרים לא מגנטיים, כגון אלומיניום.

- Ultrasonic / Eddy Current: לאיתור סדקים פנימיים במיסבים או צירים.

ניתוח שבר (Fractography)

- בדיקה במיקרוסקופ אלקטרוני (SEM) חושפת “Beach Marks” ברורים ואת כיוון התקדמות הסדק.

- מאפשרת לאבחן אם השבר הוא מעייפות, חבטה או מאמץ יתר.

השפעת מאמץ ממוצע ומקדמי ריכוז מאמץ

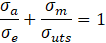

עייפות מושפעת גם ממאמץ ממוצע (Mean Stress). ככל שהוא גבוה יותר – כך קטנה העמידות למחזוריות.

נוסחת גודמן (Goodman Relation):

כאשר:

– גבול עייפות (Endurance Limit)

– חוזק מתיחה סופי

,

– מאמצי אמפליטודה וממוצע

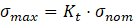

מקדם ריכוז מאמץ (Kt):

פינות חדות, חריצים וברגים מעלים את ומקצרים דרמטית את חיי החלק.

דרכים למניעת עייפות

- עיצוב נכון: רדיוסי מעבר חלקים, ביטול פינות חדות.

- שיפור פני שטח: ליטוש, Shot Peening, גלוון/ציפוי.

- בחירת חומר: פלדות מסגסגות עם גבול עייפות גבוה (לדוגמה 42CrMo4).

- שליטה במאמץ ממוצע: הורדת עומס קבוע או שיפור קשיחות.

- ניטור תנודות: שימוש בחיישני ויברציה למעקב אחר מצב מכונה (Predictive Maintenance).

- תחזוקה תקופתית: בדיקות NDT באזורים רגישים כל 6–12 חודשים.

- שימון תקין: הפחתת חיכוך = הפחתת מאמצים משתנים.

דוגמה מהשטח

במפעל ייצור מלט זוהה רעש חריג בגלגלת כננת.

בדיקה ראשונית לא העלתה בעיה, אך בבדיקת MPI התגלה סדק טבעתי בקצה הציר, באזור מגע עם המיסב.

ניתוח הראה עומס מתחלף של ±80 MPa במשך שנים, עד שהצטברה עייפות.

הפתרון:

- שינוי רדיוס מעבר מ־1 מ"מ ל־5 מ"מ,

- טיפול Shot Peening,

- והוספת מעקב רטט.

מאז – אין כשל דומה כבר 5 שנים.

סיכום

עייפות החומר היא “מחלה שקטה” של ציוד תעשייתי – היא לא נראית, לא מרעישה, עד שהיא שוברת הכול.

הדרך להתמודד איתה היא לא תיקון אחרי הכשל – אלא זיהוי מוקדם, תכן נכון ובדיקות יזומות.

לקח הנדסי:

סדק מעייפות לא נוצר ביום – אבל כל יום שלא מחפשים אותו מקרב את יום הכשל.